Das Konzept der bedarfsgesteuerten Materialbedarfsplanung (Demand-Driven MRP – DDMRP) erfreut sich zunehmender Beliebtheit. Immer mehr Unternehmen unterschiedlicher Branchen setzen auf DDMRP-Lieferkettenplanung, in der Regel mit dem Ziel, die Variabilität zu senken und in der Folge eine größere Planungsstabilität und niedrigere Bestände zu erzielen.

Nach unserer Erfahrung sehen Unternehmen im DDMRP-Konzept häufig nur Bestandspuffermanagement und Nachschubplanung. Die Umsetzung aus Produktionsplanungssicht bleibt dagegen außen vor.

In unserer kurzen Artikelserie (Teil II und Teil III) möchten wir darauf eingehen, warum es für eine erfolgreiche DDMRP-Umsetzung hinderlich ist, wenn produktionsbedingte Einschränkungen nicht berücksichtigt werden, was es bei der Umsetzung von DDMRP in einem eingeschränkten Produktionsumfeld zu beachten gilt und warum Produktionsplanung hier von besonderer Bedeutung ist.

Teil 1: Herausforderung von DDMRP in einem eingeschränkten Produktionsumfeld

Aufgrund wachsender Produktportfolios, kürzerer Produktlebenszyklen sowie steigender Kundenerwartungen und komplexerer Netzwerke sind Lieferketten heute durch zunehmende Volatilität und Unsicherheit gekennzeichnet. DDMRP, ein Pull-basiertes Nachschubkonzept, hilft als leistungsfähiges neues Planungstool, diese Herausforderungen zu meistern und Variabilität und Bestände deutlich zu senken. Authentische Erfolgsgeschichten haben bereits viele Unternehmen diverser Branchen dazu bewegt, mit der Einführung von DDMRP zu beginnen. Fassen wir das DDMRP-Planungskonzept zunächst noch einmal im Detail zusammen:

So funktioniert DDMRP

DDMRP generiert Bestellaufträge und verwaltet die Lieferkette mithilfe strategischer Entkopplungspunkte, den so genannten Puffern. Puffer sind quasi Stoßdämpfer, die Abweichungen bei Bestand und Bedarf abfedern sollen. Jeder Puffer besteht aus einer roten (Sicherheitspuffer), einer gelben (Vorlaufzeitpuffer) und einer grünen Zone (Losgrößenbestand). Zur Generierung von Bestellaufträgen für ein Lager werden bei der DDMRP-basierten Planung der verfügbare Bestand, noch ausstehende Lagerzugänge sowie die qualifizierte Nachfrage aus Vertriebsaufträgen berücksichtigt. Fällt der Lagerbestand unter die Nachbestellgrenze, also das obere Ende der gelben Zone, wird sofort ein Bestellauftrag generiert.

Oft liegt das Hauptaugenmerk von DDMRP-Implementierungsprojekten auf den Bestandsentkopplungspunkten von Fertigerzeugnissen. Fertigerzeugnisse sind in der Regel im Vertriebsnetz angesiedelt, weil das Hauptziel ist, eher die Bestände von Fertigerzeugnissen zu senken als von den weniger wertvollen Halbzeugen oder Rohstoffen. Ein häufig auftretendes Szenario ist zum Beispiel, dass sich Puffer in Vertriebszentren und Lagern befinden und die Fertigungsstandorte mit dem Produktionsbedarf versorgen. Daraus ergibt sich, dass Fertigungsaufträge zur Deckung dieses Bedarfs am Ende der entkoppelten Vorlaufzeit platziert werden, ohne zunächst die Kapazität zu berücksichtigen. Bei Kapazitätseinschränkungen können die Aufträge dann nach Pufferstatus priorisiert werden.

Abbildung 1: DDMRP-Konzept der Lieferkettenplanung mit Bestandspuffer im Vertriebszentrum

DDMRP-Bestandspuffer: das Allheilmittel für die Prozessindustrie?

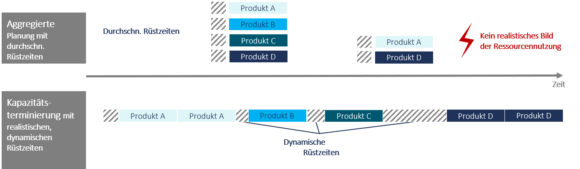

Besonders in der Prozessindustrie stellt sich die Frage, ob das DDMRP-Konzept zur Reduzierung von Peitscheneffekten wirklich ausreicht – wenn der Implementierungsschwerpunkt des Unternehmens ausschließlich auf dem Bestandspuffermanagement liegt. Durch die hohe Abhängigkeit von der Produktionsreihenfolge unterliegt die Produktionsplanung in der Prozessindustrie in der Regel komplexen Einschränkungen. Eine detaillierte Kapazitätsterminierung in Abhängigkeit von der Reihenfolge und den entsprechenden Einschränkungen ist Voraussetzung für einen umsetzbaren Produktionsplan, da extreme Umrüstzeiten zwischen Produktionskampagnen beträchtliche Effizienzverluste nach sich ziehen. Darüber hinaus könnten kurzfristige ungeplante Planänderungen zu enormen Umrüstzeiten und -kosten führen. Umso wichtiger ist es, bereits weit im Voraus eine effiziente Reihenfolge festzulegen.

Ein gutes Beispiel ist die Produktion farbiger Waren. Hinsichtlich der Ressourcennutzung macht es einen großen Unterschied, ob von dunklen zu hellen Farben gewechselt wird oder umgekehrt:

Abbildung 2: Dynamische Umrüstzeiten richten sich nach dem Vorgängerprodukt

Es liegt auf der Hand, dass in solchen Fällen infinit angelegte, aus der DDMRP-Nachschublogik abgeleitete Fertigungsaufträge zwar bestandsmäßig vorteilhaft sein können, aber hinsichtlich der Kapazitätsauslastung nicht unbedingt. Darüber hinaus werden produktionsspezifische Einschränkungen hierbei nicht berücksichtigt.

Welche tiefgreifenden Auswirkungen dies hat und wie man mit diesen Herausforderungen umgeht, wird Thema unserer kommenden Blog-Einträge sein.

In der Zwischenzeit empfehle ich dieses interessante Video, in dem die Funktionsweise von DDMRP erklärt wird.

Teil II: Erfolgsfaktoren für die DDMRP-Umsetzung in einem eingeschränkten Produktionsumfeld (II)

Teil III: Erfolgsfaktoren für die DDMRP-Umsetzung in einem eingeschränkten Produktionsumfeld (III)