In Produktionsumgebungen mit komplexen Planungseinschränkungen reichen DDMRP-Bestandspuffer allein nicht aus, um die Variabilität in der Lieferkette zu reduzieren. Dieser Artikel erklärt, warum das so ist.

Teil 2: Warum die Planung bei DDMRP in einem kampagnenbasierten Produktionsumfeld wichtig ist

Im ersten Teil dieser Artikelreihe haben wir erklärt, wie DDMRP funktioniert und warum Unternehmen Einschränkungen bei der Produktionsplanung nicht außer Acht lassen sollten, da die Produktion höchst ineffizient wird, wenn man sich nur auf das Bestandsmanagement konzentriert.

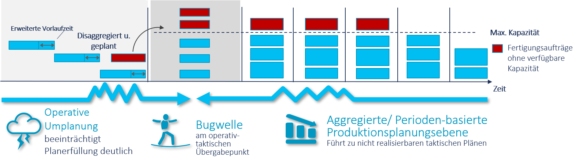

Erfolgt keine Produktionsplanung unter Berücksichtigung produktionsbedingter Einschränkungen, kommt es zu Kapazitätsüber- und -unterdeckung, Repriorisierung von Aufträgen mit Auswirkungen auf Vorlaufzeiten sowie verlängerten Produktionszeiten aufgrund der nicht optimierten Produktionsreihenfolge. In der Folge führen kurzfristige Umplanungen oft zur Zurückstellung von Aufträgen und somit zu einem wachsenden Auftragsrückstand am Ende der Vorlaufzeit. Zudem steigt das Risiko für Bauteilengpässe.

Abbildung 1: Planungssituationen aus aggregierten Produktionsplänen führen zur ständigen Repriorisierung, was den operativen Fluss und die Lieferkette stört

Unerwünschte Effekte

Erfolgt während der Auftragserstellung keinerlei Planung, lassen sich kurzfristige Änderungen der Reihenfolge nicht vermeiden, selbst wenn Pufferebenen als Priorisierungskriterium zur Anwendung kommen. Diese Störungen in und zum Ende der Vorlaufzeit laufen dem eigentlichen Ziel von DDMRP, der Reduzierung von Variabilität, komplett zuwider. In der Folge würde die Lieferkettenvariabilität nicht gesenkt und im schlimmsten Fall käme es wieder zu einer bimodalen Verteilung der Bestände, wenn diese entweder zu hoch oder zu niedrig, aber selten auf optimalem Niveau sind.

Ein weiterer negativer Nebeneffekt ist ein aggregierter, perioden-basierter Produktionsplan auf taktischer Ebene mit der Tendenz, die Kapazitätsauslastung über- oder unterzubewerten. So werden Kapazitätspläne ungenau und es kann erforderlich sein, Puffer grob zu hoch zu veranschlagen, um dem Disaggregationseffekt in operativen Plänen entgegenzuwirken.

Wir haben die Erfahrung gemacht, dass ein reines Bestandspuffermanagement in Branchen, bei denen die Produktionsreihenfolge eine wichtige Rolle spielt, allein nicht zielführend ist. Fehlt eine die Produktionseinschränkungen (wie Umrüstzeiten) berücksichtigende Planung, kann unter Umständen keine Senkung der Lieferkettenvariabilität erzielt werden. Doch sollte die Produktionsplanungsvariabilität nicht kontrollierbar sein, insbesondere dann, wenn die durch die Reihenfolge auferlegten Einschränkungen bekannt und vorhersagbar sind?

Wie Unternehmen diesen Herausforderungen begegnen können, schauen wir uns im dritten und letzten Teil dieser Blog-Beitragsreihe an. Bleiben Sie also dran!

Teil I: Erfolgsfaktoren für die DDMRP-Umsetzung in einem eingeschränkten Produktionsumfeld (I)

Teil III: Erfolgsfaktoren für die DDMRP-Umsetzung in einem eingeschränkten Produktionsumfeld (III)