Trotz des anhaltenden Hypes um die Digitalisierung ist es immer noch schwierig, mit End-to-End-Modellen für das Supply Planning agil und reaktionsschnell zu sein. Im letzten Artikel habe ich den heutigen Stand des Supply Planning skizziert, gefolgt von einer Analyse, was derzeit in diesen Modellen passiert. In diesem Beitrag erkläre ich, wie dies alles passiert und warum. Ich werde auch auf die Chance eingehen, ein neues End-to-End-Framework für Supply Planning zu erstellen – eines, das alle Planungsprozesse Ende-zu-Ende verbindet, eine einzige Verantwortlichkeit hat und zentral durch Lieferparameter gesteuert wird, um einen nahtlosen Produktfluss zu gewährleisten.

COVID-19 hat die Probleme der aktuellen Lieferketten in vielerlei Hinsicht aufgezeigt. Von Engpässen bei Transportkapazitäten aufgrund von Lockdowns oder Störungen im Warenverkehr bis hin zu Veränderungen der Kundennachfrage – die Pandemie hat die Dringlichkeit gezeigt, mit der Supply Planning modernisiert werden muss, um mehr Agilität und Belastbarkeit zu erreichen. Viele der bestehenden Frameworks für Supply Planning haben Schwierigkeiten, grundlegende Ziele zu erreichen, wie:

- Zentrale & regionale Steuerung der anvisierten Service-Level-Erfüllung

- Stabilisierung von Produktionsanlagen zur Reduzierung der Upstream-Variabilität

- Stabile Versorgungssignale zur Optimierung der Komponentenversorgung und Bestände, die den Peitscheneffekt reduzieren

- Verbesserung der COGS (Kosten der verkauften Waren) entlang verbundener Versorgungsknoten

- Taktische Kontrolle über die Servicefähigkeiten einer Lieferkette

Wie treten diese Ineffizienzen im Supply Planning auf und warum geschieht dies entlang der Lieferkette?

Trotz vieler Ineffizienzen entlang der Lieferkette werden die heutigen Betriebsmodelle für Supply Planning oft durch aggregierte Roh-/Masterpläne kontrolliert und gesteuert. Zentrale Funktionen haben Mühe, Transparenz über die Lieferfähigkeit wie Sichtbarkeit von Lagerbeständen in Echtzeit, Kapazitätsprofile usw. zu gewinnen. Das wäre notwendig, um taktische Leistungskennzahlen wie Lagerkosten und Service-Level-Ziele in einem Vertriebs- und Betriebsplanungsprozess zu bewerten.

Häufige Unzulänglichkeiten

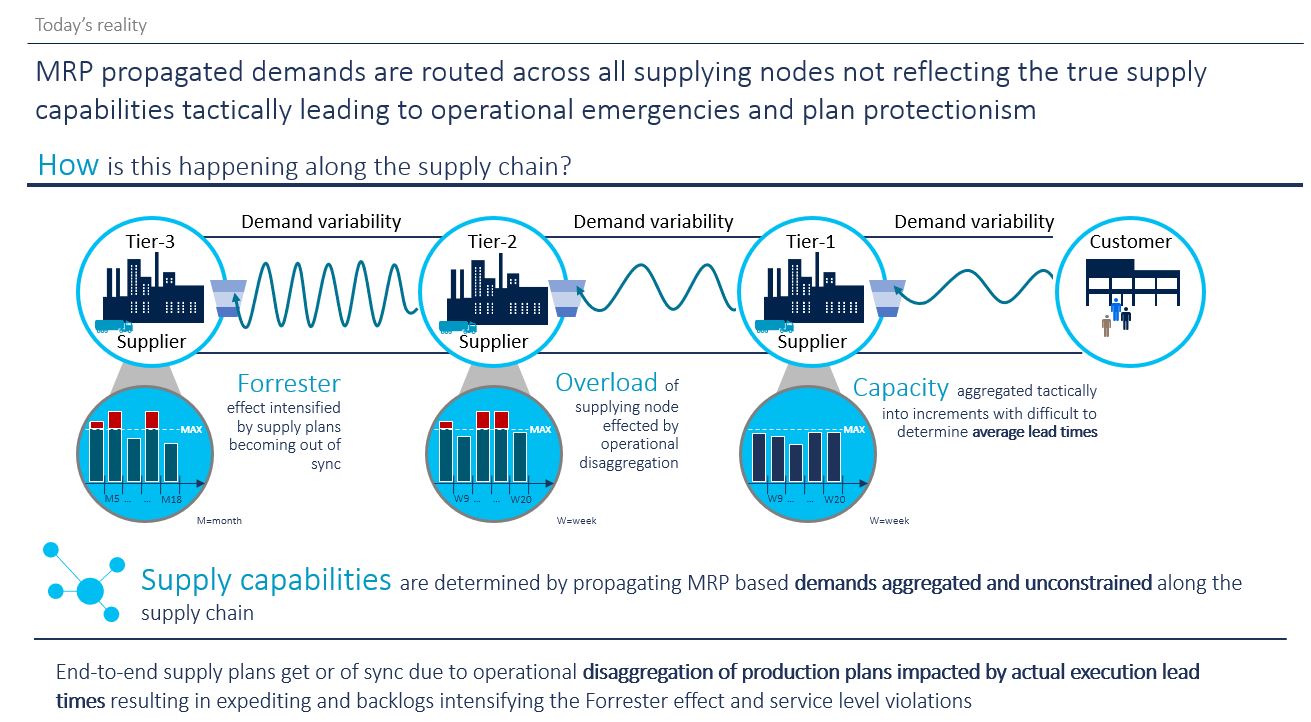

Konzeptionell hat sich im Supply Planning in den letzten Jahren trotz aufwendiger Prozessoptimierungen, prozessorientierter Organisation und Implementierung fortschrittlicher Planungstechnologie nicht viel geändert. Die Materialbedarfsplanung (MRP) vermittelt immer noch die Nachfrage und leitet sie über die Lieferknoten, wodurch die wahren Lieferfähigkeiten nicht taktisch abgebildet werden. Die Folgen sind häufige operative Notfälle und Protektionismus über kurzfristige Pläne.

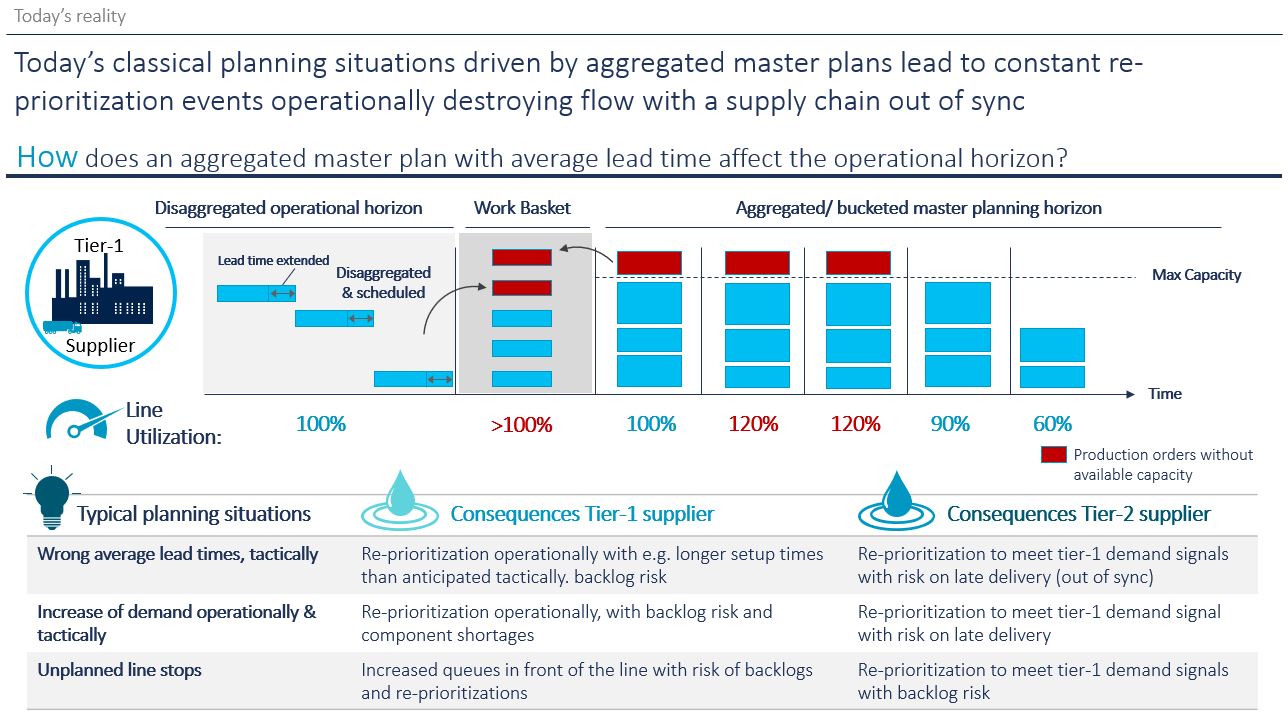

Interessant ist, dass Supply-Chain-Profis einen taktischen Plan immer noch als Rohplan oder Masterplan bezeichnen. Es mag richtig erscheinen, dass aggregierte taktische Pläne basierend auf durchschnittlichen Durchlaufzeiten ausreichend sind, um Transparenz über verfügbare und erforderliche Kapazitäten und Materialien zu gewinnen und die Komplexität zu reduzieren. Die Herausforderung besteht jedoch darin, angemessene durchschnittliche Durchlaufzeiten zu bestimmen und damit einen geeigneten Material- und Kapazitätsbeschränkungsplan abzubilden. Beobachtungen haben beispielsweise gezeigt, dass in umrüstintensiven Fertigungsumgebungen die tatsächliche konfigurationsabhängige Umrüstzeit die durchschnittliche Konfigurationszeit oft um bis zu 50% übersteigt.

Unter der Annahme falscher durchschnittlicher Durchlaufzeiten in Kombination mit aggregierter oder in Buckets zusammengefasster Kapazität haben Supply-Pläne eine erhebliche Auswirkung auf die gesamte End-to-End-Ebene. Entlang der Versorgungsknoten mag ein von Zeit zu Zeit neuer Plan ausreichend erscheinen. Sobald es jedoch in den Betriebshorizont übergeht, kann die Aufgliederung eines Plans, der für die Fabrikplanung erforderlich ist, erhebliche Auswirkungen auf die Durchlaufzeit haben. Diese Auswirkungen auf die Durchlaufzeit werden oft durch Umrüstzeiten, Priorisierungen gewerblicher Kunden, betriebliche Ineffizienz usw. noch verstärkt.

Ein Teufelskreis

Was in der taktischen Perspektive machbar und synchron schien, funktioniert auf der operativen Ebene oft nicht mehr. Ein aggregierter, in Buckets unterteilter Masterplan kann beispielsweise von der durchschnittlichen Maschinenkonfigurationszeit für ein bestimmtes Produkt oder Produktportfolio ausgehen. Sobald der aggregierte Plan in den operativen Zeithorizont übergeht, wird ein Masterplan in einen Produktionsplan zerlegt. Um den operativen Plan zu schützen, wird der taktische Plan oft durch einen Arbeitskorb getrennt, in dem priorisierte Aufträge von einem Planer/Scheduler in den Betriebshorizont oder aus der Betriebszone zurück in den Arbeitskorb gezogen werden, jeweils wegen Neupriorisierungen. Dieser Arbeitskorb ist in vielen Branchen durch eine Bugwelle am Ende der Betriebszeit, der Freeze-Periode, gekennzeichnet. Die Disaggregation spiegelt sich in der Terminplanung mit detaillierten Start- und Endzeiten sowie tatsächlichen Konfigurationszeiten auf Basis der Vorgänger-Nachfolger-Produktbeziehungen wider. Außerdem werden Kundenpriorisierungen aufgrund kurzfristiger Nachfrageänderungen vorherrschend. Am Ende verlängert sich die Auftragsdurchlaufzeit. Dies führt häufig dazu, dass die Kapazität im Betriebshorizont nicht ausreicht und eine Neupriorisierung der Fertigungsaufträge eingeleitet wird.

Damit beginnt ein Teufelskreis. Während ein taktischer Plan basierend auf seiner MRP-Planungshäufigkeit neu erstellt wird, wird ein operativer Plan vollständig von seinem taktischen Horizont entkoppelt. Der kurzfristige Betriebshorizont ist nun geprägt von einer ständigen Neupriorisierung nach der Reihenfolge der Eingänge sowie der Verfügbarkeit von Komponenten, Maschinen und Arbeitskräften. Kurzfristig scheint es, dass die verfügbaren Kapazitäten nicht ausreichen, um die Nachfrage zu decken. Ständige Änderungen an einer Fertigungslinie führen zu Problemen mit der Linienverfügbarkeit. Die Verfügbarkeit von Kapazitäten wird zur Herausforderung. Aus der Sicht eines End-to-End-Supply Plannings werden funktionale Silos für einzelne Versorgungsknoten gebildet, was ständige Notfallmaßnahmen zur Folge hat.

Erhöhte Puffer

Kurzfristige Planänderungen führen zu Störungen und Variabilität entlang der Versorgungsknoten. Dies wird durch die Neuplanung/Umplanung verursacht, mit der Änderungen in der Bedarfssituation berücksichtigt werden sollen. Das operative Planungsfenster wird kapazitätsmäßig eng, es entstehen Rückstände, Aufträge warten und befinden sich außerhalb des operativen Erfüllungshorizonts. Operative Planstabilität wird zum notwendigen Faktor. Die Umsetzung geschieht aber oft durch einen operativen Protektionismus, also durch die künstliche Festigung von Plänen. Taktische und operative Pläne werden zu zwei Einheiten, bei denen der Roh-/Masterplan nicht mehr durchführbar ist. End-to-End-Pläne geraten aus dem Takt und Schlüsselkomponenten werden knapp, was zu weiteren Produktionsunterbrechungen und zu einer Neuplanung führt, die sich auf den taktischen Horizont auswirkt. Dadurch werden Durchlaufzeitpuffer, Kapazitätspuffer oder Bestandspuffer erhöht, um Service-Level-Ziele einzuhalten, was sich negativ auf die Kosten der verkauften Waren (COGS) auswirkt.

Konfrontation mit der Realität

Zusammenfassend lässt sich sagen, dass die Lieferfähigkeiten in heutigen Supply-Planning-Modellen nicht angemessen berücksichtigt werden, was zu Lieferabweichungen und Service-Level-Verletzungen führt. Aggregierte und in Buckets unterteilte Masterpläne mit schwer zu bestimmenden durchschnittlichen Durchlaufzeiten fördern den Peitscheneffekt. Beobachtungen haben gezeigt, dass die Durchlaufzeiten eines taktischen Plans im Vergleich zu einem operativen Plan auf Einzelauftragsebene um bis zu 50% variieren können. Ein Masterplan ist nicht in der Lage, einen durch die verfügbaren Kapazitäten eingeschränkten, synchronisierten Materialfluss in die Zukunft abzubilden, da kurzfristige Ereignisse den Plan ständig aus dem Takt bringen.

Begrenzte organisatorische Supply-Planning-Kapazitäten ohne lokale und globale End-to-End-Verantwortlichkeiten führen zu undurchführbaren und falsch ausgerichteten Plänen. Heutige Masterpläne sind nicht darauf ausgelegt, einen Supply Plan durchgängig zu parametrisieren, indem ständig Lagerbestandspuffer zur Stabilisierung der Fertigung kalibriert werden. Infolgedessen sind die Betriebsmodelle für das Supply Planning nicht in der Lage, eine Lieferkette mithilfe von Parametern für Supply Planning zentral zu kalibrieren. Taktische Roh- oder Masterplanungen werden nicht nur funktional zu zwei Einheiten, sondern auch organisatorisch. Lokale Standorte neigen zu einer Schattenplanung in Tabellenkalkulationen, um der Instabilität MRP-basierter Pläne zu entgehen.

Dies verschlechtert die Verlässlichkeit und Sichtbarkeit von End-to-End-Supply-Planning weiter. Es ist nicht ungewöhnlich für diese Art von Umgebungen, dass sich auch die taktischen Planungsfähigkeiten lokaler und globaler Organisationen aufgrund der mangelnden Glaubwürdigkeit eines taktischen Lieferkettenplans verschlechtern. Dies liegt daran, dass Lieferengpässe wie Material- und Kapazitätsbeschränkungen von MRP-gesteuerten Masterplänen nicht angemessen berücksichtigt werden, was dazu führt, dass die Lieferfähigkeiten in der gesamten Lieferkette über- oder unterschätzt werden.

Haben Sie Ähnliches erlebt? Ich freue mich auf den Austausch, wie die operative und taktische Planung in Ihrem Unternehmen funktioniert.

Teil 1: Das geschieht in heutigen Modellen für Supply Planning – CAMELOT Blog (camelot-group.com)