Der tiefgreifende Wandel zu einer kohlenstofffreien und kreislauforientierten Wirtschaft erhöht den Druck auf das produzierende Gewerbe. Als Großverbraucher von Energie und natürlichen Ressourcen und Verursacher großer Abfallströme müssen Produktionsbetriebe den Nachhaltigkeitsaspekt fest in ihre Produktionssysteme und ihre Entscheidungsfindung integrieren – angefangen beim Shopfloor. Intelligente digitale Lösungen bereiten dem Wandel den Weg.

Im vergangenen Jahr haben wir einen stärkeren Fokus auf Nachhaltigkeitsinitiativen in Einklang mit dem Pariser Abkommen beobachtet, der über die Politik hinausgeht und die internationale Finanzwelt genauso erfasst wie Kunden im B2B- und B2C-Bereich oder Produktionsbetriebe. Der Anspruch, zwischen 2035 und 2045 kohlenstofffrei zu werden, hat einen Wandel historischen Ausmaßes angestoßen.

Im Mittelpunkt dieses Wandels steht die Industrieproduktion. Das verarbeitende Gewerbe ist nach wie vor der größte Einzelverursacher von Kohlenstoffemissionen, noch vor der Energieerzeugung und der Landwirtschaft. Der Grund liegt in großen Mengen Strom, Gas, Öl oder Wasserdampf, die für die Produktion von Stahl, Zement, Kunststoffen, Autos, Smartphones oder Möbeln benötigt werden. Insgesamt wird der Emissionsanteil des verarbeitenden Gewerbes auf 15 Milliarden Tonnen CO2 geschätzt, das entspricht 30 Prozent der weltweiten Emissionen von 50 Milliarden Tonnen (siehe Oxford University 2022).

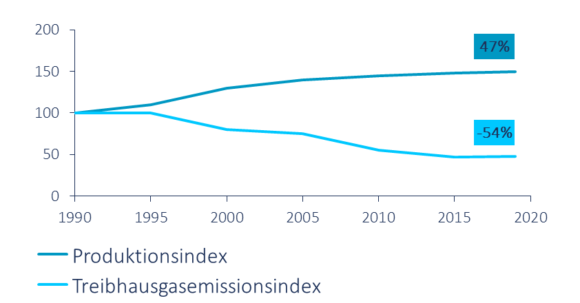

Die globalen Emissionen aus der Produktion sind um 50 Prozent höher als beispielsweise der Fußabdruck Chinas (Oxford University 2022, China). Entgegen der landläufigen Meinung gehen die Emissionen im verarbeitenden Gewerbe nicht zurück, sondern sind seit 1990 aufgrund des massiven Anstiegs der Nachfrage stärker gestiegen als in anderen Sektoren. Neben dem Ausstoß von CO2 fallen in der Produktion große Mengen an Abfall, Schmutzwasser und Giftstoffen an. Sie verursacht Umweltverschmutzung und einen erheblichen Ressourcenverbrauch.

Die Produktion ist damit eine der wichtigsten Stellschrauben für die weitere Reduktion von Emissionen wie auch im Gesamtverbrauch natürlicher Ressourcen. Technologie- und Prozessverbesserungen können einen effektiven Beitrag leisten, wie die Entkopplung von Emissionen und Produktion im europäischen Chemiesektor zeigt (Abb. 1).

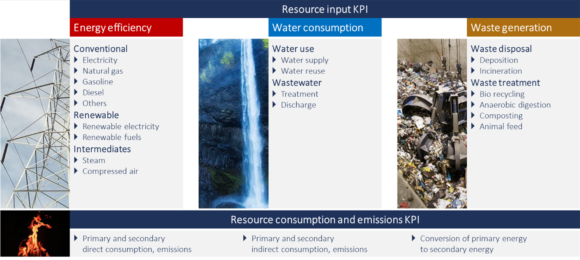

Dennoch sind im verarbeitenden Gewerbe weitere Anstrengungen zur Minimierung des Ressourcenverbrauchs in den drei Bereichen Energieeffizienz, Wasserverbrauch und Entsorgung/Verbrennung von Abfällen erforderlich (siehe Abb. 2).

Größte Herausforderung: Die Operationalisierungslücke

Dem Potenzial, den Verbrauch natürlicher Ressourcen in der Produktion zu minimieren, steht in der Praxis das gegenüber, was wir „Operationalisierungslücke“ nennen: Viele Unternehmen haben zwar eine klare Nachhaltigkeitsstrategie und einen entsprechenden Fahrplan, doch der konkrete Fußabdruck ihrer Betriebe in den Bereichen Energie, Wasser, Abfall und Emissionen ist für die Entscheidungsträger noch nicht ausreichend nachvollziehbar. Produktionsteams haben oft Schwierigkeiten, die Auswirkungen des Tagesgeschäfts auf die Nachhaltigkeitsleistung zu ermitteln und dann zu steuern. Das Problem gibt es in Unternehmen in verschiedenen Formen, zum Beispiel wenn

- Kennzahlen wie der Energie- und Wasserverbrauch nur aggregiert gemessen werden können, etwa auf Standortebene oder auf der Ebene der Produktionseinheit, nicht aber auf der Ebene der einzelnen Anlagen oder Produkte;

- Informationen nur mit erheblicher Zeitverzögerung zur Verfügung stehen, zum Beispiel bei monatlicher Abrechnung der Betriebskosten;

- die Informationsmanagementsysteme und Dashboards auf der Produktionsebene überwiegend auf Produktivitätsdaten und den Output ausgelegt sind, und Nachhaltigkeitskennzahlen vernachlässigt oder nicht erfasst werden;

- Stücklisten und Rezepturen hauptsächlich Mengen, Zeit und Kosten berücksichtigen und Aspekte wie Energie-, Dampf- und Wasserverbrauch sowie Kohlenstoffemissionen in der Produktion ausklammern.

Zusammenfassend sind die beiden großen Herausforderungen für Produktionsunternehmen aller Größenordnungen

- Transparenz in Bezug auf Nachhaltigkeitskennzahlen und

- die Verankerung von Nachhaltigkeit als Kerndimension von Erfolg in Produktionssystemen.

Die drei Grundprinzipien nachhaltiger Produktion

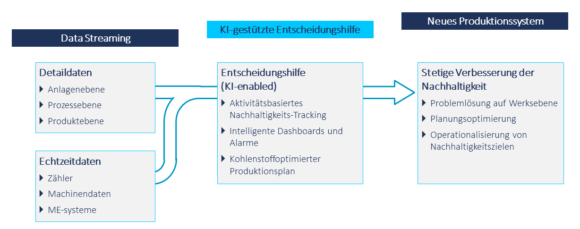

Wie können Produktionsbetriebe den Wandel erfolgreich meistern? In unseren Kundenprojekten in der verarbeitenden Industrie haben wir drei Schlüsselfaktoren identifiziert, die entscheidend für erfolgreiche Nachhaltigkeitsinitiativen in der Produktion sind (Abb. 3). Vorgelagert muss es einen ganzheitlichen Ansatz geben, der die personellen Kompetenzen und das Betriebsmodell des Unternehmens sowie ein geeignetes Digitalisierungskonzept einbezieht.

Daten verfügbar machen

Zunächst einmal müssen Unternehmen Daten verfügbar machen, um die Nachhaltigkeitsleistung ihres Tagesgeschäfts zu optimieren. Zum einen bedeutet dies eine detaillierte Datenerfassung mit Sensoren auf Anlagenebene. Diese Datenströme müssen den Aktivitäten entlang des Prozesses zugeordnet werden können, damit sich Ressourcenverbrauch und Emissionen einem bestimmten Produkt zuordnen lassen. Außerdem müssen die Daten mit Hilfe von Data-Streaming-Technologien in Echtzeit gesammelt, umgewandelt und analysiert werden, damit sie für die Entscheidungsfindung direkt in der Produktionshalle genutzt werden können.

Fokus auf Entscheidungssupport

Zweitens müssen Unternehmen ihren Schwerpunkt von Nachhaltigkeitsberichten auf die Unterstützung der Entscheidungsfindung verlegen. Technologien mit KI-Unterstützung können helfen, die riesigen Datenströme effektiv in aussagekräftige Informationsquellen umzuwandeln. Damit können sie Entscheidungsträgern wertvolle Warnungen, Ursachenanalysen und Handlungsempfehlungen liefern. Ein Beispiel ist beispielsweise die Meldung von Energiespitzen oder die Erfassung von Hauptursachen beim Energieverbrauch, was Input für die Problemlösung auf der Ebene der Produktionslinie sein kann.

Eingebettet in das Produktionssystem

Drittens muss der Nachhaltigkeitsaspekt in das Produktionssystem eingebettet werden. Das bedeutet auch, Nachhaltigkeit in die täglichen Arbeitsroutinen und das Performance-Management zu integrieren. Nur wenn der Ressourcenverbrauch standardmäßig in Arbeitsabläufen, bei der Schichtübergabe, in Leistungsbeurteilungen sowie in Problemlösungs- und Managementgesprächen betrachtet oder bewertet wird, gibt es Veränderungen in die gewünschte Richtung. Die Operationalisierungslücke zwischen hoch gesteckten Zielen – z. B. „klimaneutral bis 2050“ –, und greifbaren Veränderungen im Betrieb kann so durchaus geschlossen werden. Dies gilt allerdings nur, wenn die digital unterstützte nachhaltige Produktion nicht als IT-Projekt betrachtet wird, sondern als eine funktionsübergreifende Kooperationsaufgabe von Betriebsmanagement, Standortleitung, Schichtteams und Bedienern, Technik und Wartung, Operational Excellence und IT.

Ein Blick auf das System der nachhaltigen Produktion

Wie sieht KI-gestützte Entscheidungsfindung in der nachhaltigen Produktion konkret aus?

Der erste Schritt besteht darin, Zähler zu installieren und sie den Produktionsanlagen zuzuordnen, z. B. Schrankenzähler zwischen Produktionseinheiten oder -bereichen und an Anlagen. Die Datenströme aus der Zählerhierarchie werden dann in Echtzeit durch ML-basierte Systeme in lesbare Daten umgewandelt und Prozessen und Produkten zugeordnet.

Die Daten und Erkenntnisse werden in Echtzeit an bestimmte Dashboards in der Produktionshalle weitergeleitet und von Bedienern, Schichtleitern und Technikern genutzt, um die Produktionsprozesse zu optimieren, zum Beispiel um den Erdgas- oder Wasserverbrauch zu minimieren. Erkenntnisse über Spitzen oder Abweichungen werden in Problemlösungsansätzen genutzt, um die Nachhaltigkeitsleistung kontinuierlich zu verbessern.

Der Aufbau der Zähler in einer Hierarchie ermöglicht es, dieselben Daten auf höheren Ebenen zu aggregieren, beispielsweise um den Energieverbrauch pro Produktionseinheit für alle Betriebe zu ermitteln, die eine bestimmte Produktpalette im Netzwerk herstellen. Auf der Grundlage dieser Informationen können die zuständigen Teams für Betriebsstrategie, operative Exzellenz und Nachhaltigkeit die Nachhaltigkeitsleistung kontinuierlich verfolgen, Best Practices im Netzwerk identifizieren und den Wandel zur Klimaneutralität auf der Grundlage von Daten und KI-gestützten Entscheidungen beschleunigen.

Mit der wachsenden Menge an Nachhaltigkeitsdaten auf Werks-, Produktionsbereichs-, Ausrüstungs- und Produktebene können KI-Dienste immer besser als Entscheidungsgrundlage für die Optimierung von Produktionsplanung, Standardarbeit und Routinen genutzt werden. Entscheidungen zur Verbesserung der Nachhaltigkeitsleistung können jetzt sogar auf Produktebene getroffen werden (z. B. die Stilllegung einer bestimmten Produktlinie wegen ihres übermäßig großen Fußabdrucks) statt nur auf Werksebene (z. B. hoher Energieverbrauch in einem Werk, aber Unklarheit über Verbesserungsoptionen aufgrund der breiten Produktpalette).

Wie smarte Technologien Nachhaltigkeitsbemühungen beschleunigen können

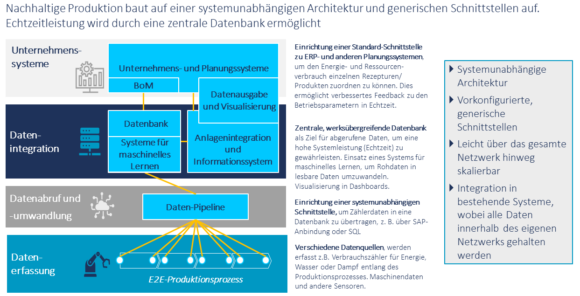

Um in der neuen Welt der nachhaltigen Produktion bestehen zu können, müssen Unternehmen die richtigen technologischen Voraussetzungen schaffen. Das optimale Setup besteht in der Regel aus einer vierschichtigen Architektur (Abb. 4), beginnend mit einer Schicht zur Datenerfassung (Data Capturing), in der viele verschiedene Datenquellen und Protokolle kombiniert werden können. Dazu gehören etwa Maschinen- und Anlagendaten, zusätzliche Zähler und Sensoren für Temperatur, Durchfluss, Optik und ähnliche Daten. Über der Schicht für Data Capturing folgt eine Schicht für Datenabruf- und -umwandlung (Data Pull + Transformation), die Daten für verschiedene Analyseanwendungen in Echtzeit umwandelt und bereitstellt. Diese fließen schließlich in die Schicht zur Datenintegration (Data Integration) ein, die eine Datenbank und ein System für maschinelles Lernen umfasst und lesbare Daten für Dashboards für wertschöpfende Analysen bereitstellt. Eine Verbindung zu den Unternehmenssystemen ist nicht nur für die Datenumwandlung wichtig, etwa bei der Bereitstellung von Stücklisten oder Produktionsplänen (um den Energieverbrauch den Produkten zuordnen zu können), sondern auch für die Datenausgabe, etwa um Nachhaltigkeitsinformationen in ERP-Berichte und Planungstabellen aufzunehmen.

Die wichtigsten Voraussetzungen für digitale Fertigungsinfrastruktur sind ein systemunabhängiges Design und eine schlanke Datenbank. Es empfiehlt sich, die bereitgestellten generischen Schnittstellen zu nutzen, um eine Verbindung zu anderen Manufacturing-Intelligence-Systemen herzustellen und die gewonnenen Erkenntnisse möglichst breit zu nutzen. Damit wird eine effiziente und schnelle Skalierung des Ansatzes im gesamten Netzwerk möglich. Vor allem muss die Technologie so aufgebaut sein, dass sie den Nutzen neuer Kennzahlen, Dashboards und Nachhaltigkeitsroutinen an immer mehr Standorten schrittweise und flexibel dokumentieren kann und deren Konfiguration und Einsatz erleichtert.

Fünf Strategiefragen für COOs

Der Wandel zu einem kohlenstofffreien Produktionsbetrieb wird für immer mehr Unternehmen zu Frage von existenzieller Bedeutung, sie gehört zweifellos zu den wichtigsten Prioritäten der Unternehmensführung. CEOs und COOs müssen den Wandel nicht nur durch ausreichende Ressourcen und Investitionen ermöglichen, sondern vor allem die Unternehmensführung neu ausrichten auf einen ganzheitlichen Produktionsansatz, der über Qualität, Agilität und Kostenkalkulation hinausgeht und das Element der Nachhaltigkeit fest in die Entscheidungsfindung integriert.

Diese fünf Strategiefragen können helfen, den eigenen Handlungsbedarf zu erkennen und die notwendigen Diskussionen anzustoßen:

- Ist Ressourceneffizienz (Energie, Wasser, Abfall, Emissionen) Bestandteil der standortbezogenen Leistungsbewertung? Sind entsprechende KPI und Ziele für alle Standorte festgelegt?

- Wie verhalten sich die Standorte hinsichtlich des Ressourcenverbrauchs pro Produktionseinheit zueinander? Welche Standorte schneiden am besten ab, welche am schlechtesten?

- Werden Nachhaltigkeitskriterien explizit und quantitativ bei der Budget- und Gesamtplanung für den Standort berücksichtigt? Werden bei der Genehmigung von Kapitalinvestitionen die Auswirkungen auf die Nachhaltigkeitsleistung ermittelt und bewertet?

- Welche Rolle spielen Nachhaltigkeitskennzahlen bei Produktionsbesprechungen, Schichtübergaben und gemeinsamen Problemlösungsbemühungen?

- Ist es möglich, Produkten den individuellen Ressourcenverbrauch zuzuordnen, um zum Beispiel den Kundenanforderungen gerecht zu werden?

Wenden Sie sich an das Expertenteam von CAMELOT für nachhaltige Produktion, wenn Sie mehr erfahren möchten.

Wir danken Sebastian Küng für seinen wertvollen Beitrag zu diesem Artikel.