2022 bedeutete das Ende vieler Gewissheiten und Kontinuitäten in Supply-Chain-Management und Betriebsabläufen. Die Risse, die im System der globalen Lieferketten entstanden sind, erfordern eine systematische Neukalibrierung von der strategischen Ausrichtung bis zur schnellen operativen Reaktion. CXOs müssen sich über die Trends hinaus auf fünf Imperative konzentrieren, damit ihre Lieferketten 2023 und auch danach zu ihrem Kapital statt zu einer Belastung werden.

Rückblick auf ein turbulentes Jahr

Bereits in unserem letztjährigen Artikel „Menschen und Technologie verknüpfen – Supply-Chain Trends 2022+“ haben wir die allgemeinen Entwicklung hin zu einem chaotischeren Umfeld beschrieben. Ende 2021 kam dann die Hoffnung auf, die chaotischen Tage der Pandemie hinter sich lassen zu können und sich zumindest für die nächsten Jahre in Richtung eines ruhigeren wirtschaftlichen Umfelds zu bewegen. Aber wie wir alle wissen, wurde diese Hoffnung schon sehr bald durch neue Herausforderungen enttäuscht.

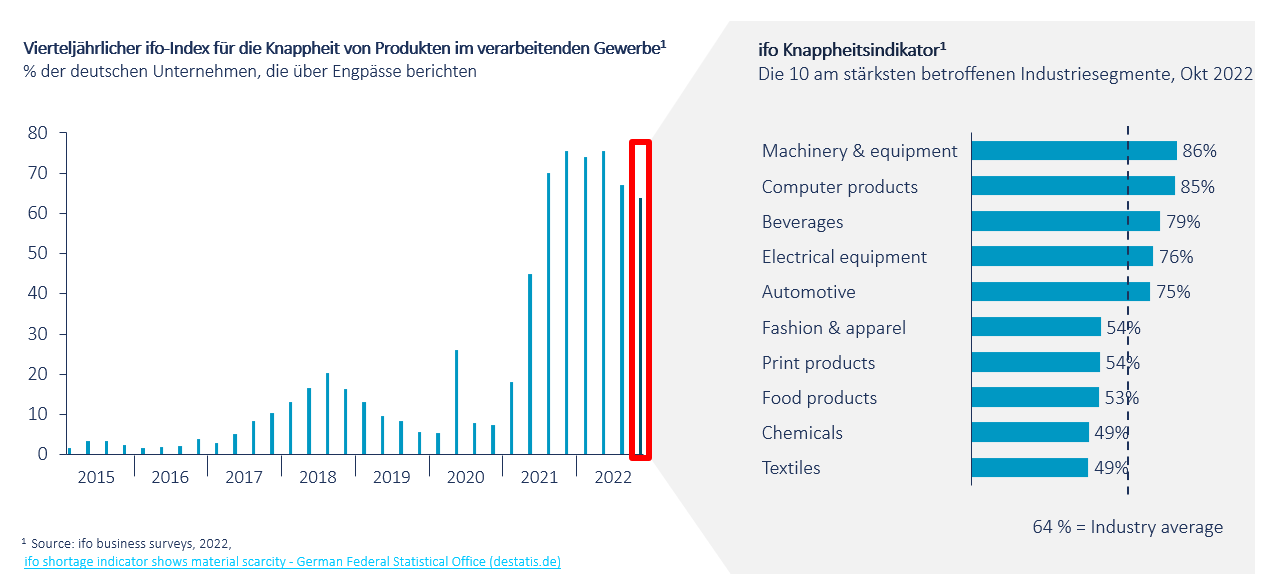

Rückblickend konnten drei wichtige zugrundeliegende Supply-Chain-Themen beobachten: Knappheit, Disruptionen und steigende Kosten. 2022 wurde zum Jahr der anhaltenden, breit gefächerten und sektorübergreifenden Engpässe in den globalen Lieferketten. Zwar kam es bereits 2021 zu Rohstoffengpässen in bestimmten Sektoren wie zum Beispiel Halbleiter, Holz oder Kunststoffe, es handelte sich dabei jedoch eher um einzelne Vorfälle. Diese Rohstoffengpässe verfestigten sich im Jahr 2022, weiteten sich aus und wurden durch die Energiekrise verstärkt. Außerdem lösten sie viele Ungleichgewichte zwischen Nachfrage und Angebot aus, deren Folgen die Lieferketten noch immer erschüttern und auch 2023 für Volatilität sorgen werden. Der Knappheitsindikator des ifo Instituts zeigt deutlich den massiven Anstieg der Materialengpässe 2021/22, von dem alle kritischen Industriezweige betroffen waren (siehe Tabelle 1).

Viele wichtige Branchen sind durch die anhaltenden und umfassenden Rohstoffengpässe unter Druck geraten, eine Auswahl der wichtigsten Beispiele ist in Grafik 2 aufgeführt. Die Folgen waren keineswegs abstrakter Natur, sondern für Geschäftskunden wie Verbraucher sehr konkret. Wir möchten an dieser Stelle nur einige wenige der vielen Beispiele nennen: Im September 2022 gab der Automobilhersteller Ford bekannt, dass mehr als 40.000 Autos (vor allem große Pick-ups und SUVs) wegen fehlender Teile nicht geliefert werden konnten, mit erheblichen Folgen für das Quartalsergebnis. Durch den Krieg in der Ukraine wurde zudem der Nachschub an Düngemitteln (Stickstoff, Ammoniak) unterbrochen. Viele europäische Düngemittelhersteller waren deshalb gezwungen, die Produktion stillzulegen und hastig nach neuen Quellen zu suchen, was Engpässe und steigende Preise in den wichtigen Märkten zur Folge hatte.

Dem Trend des Jahres 2021 folgend hatten Supply Chain und Logistik mit zahlreichen Störungen zu kämpfen (einige ausgewählte Beispiele finden Sie in Grafik 3). Gleichzeitig verschlimmerte sich in der EU und in Großbritannien der Fachkräftemangel (z. B. Lkw-Fahrer) gegenüber dem Vorjahr. Rückstände beim Containerumschlag in Häfen wie Savannah, Schanghai und Hamburg führten zu ausgedehnten Verzögerungen in Lieferketten und langen Containerschiff-Schlangen an den Küsten. Der Kriegsausbruch in der Ukraine verschärfte die Unterbrechungen der Logistikketten noch weiter und der außergewöhnlich heiße und trockene Sommer, der die inländische Binnenschifffahrt auf dem Rhein stark einschränkte, sorgte für zusätzliche Welleneffekte. Die Bedingungen für die Logistik blieben anfällig und viele von uns machten die Erfahrung, dass „immer irgendwo irgendetwas nicht funktioniert“.

Die Knappheitssituation und die Energiekrise brachten einen beispiellosen Anstieg der Rohstoffpreise mit sich. Laut dem Statistischen Bundesamt (Destatis) stiegen die Erzeugerpreise für Industrieprodukte in Deutschland im Oktober 2022 um 35% gegenüber dem Vorjahresmonat, beispielsweise für Lebensmittel (+25%), Eisen/Stahl/Legierungen (+21%), Düngemittel und Stickstoff (+113%) und Zeitungspapier (96%). Preissteigerungen gegenüber dem Vorjahr in diesem Ausmaß sind definitiv kein zyklisches Phänomen, sondern klare Ausreißer seit Beginn der Messungen in den 1970er Jahren. Sie deuten auf eine schwerwiegende Krise in Bezug auf Nachfrage und Angebot sowie auf Anpassungen in den globalen Lieferketten hin.

Risse im System, die eine Neukalibrierung der Lieferkette erfordern

Das Vorstehende zeigt die tektonischen Verschiebungen im Umfeld der globalen Lieferketten mit Hinblick auf Störereignisse, Engpässe und Preisdruck. Die Supply Chain strukturell auf ein solches „hyperturbulentes“ Umfeld vorzubereiten, anstatt darauf zu hoffen, dass diese Entwicklung vorübergeht, und wieder zum normalen Geschäftsablauf wie vor der Pandemie überzugehen, ist vernünftig. Allein die uns bekannten Bedrohungen, wie neue Pandemien, Kriege, Naturkatastrophen, Klimaereignisse und zunehmende politische Widrigkeiten, werden künftig weitere Krisen verursachen, ganz zu schweigen von den unbekannten, die wir heute noch gar nicht im Blick haben.

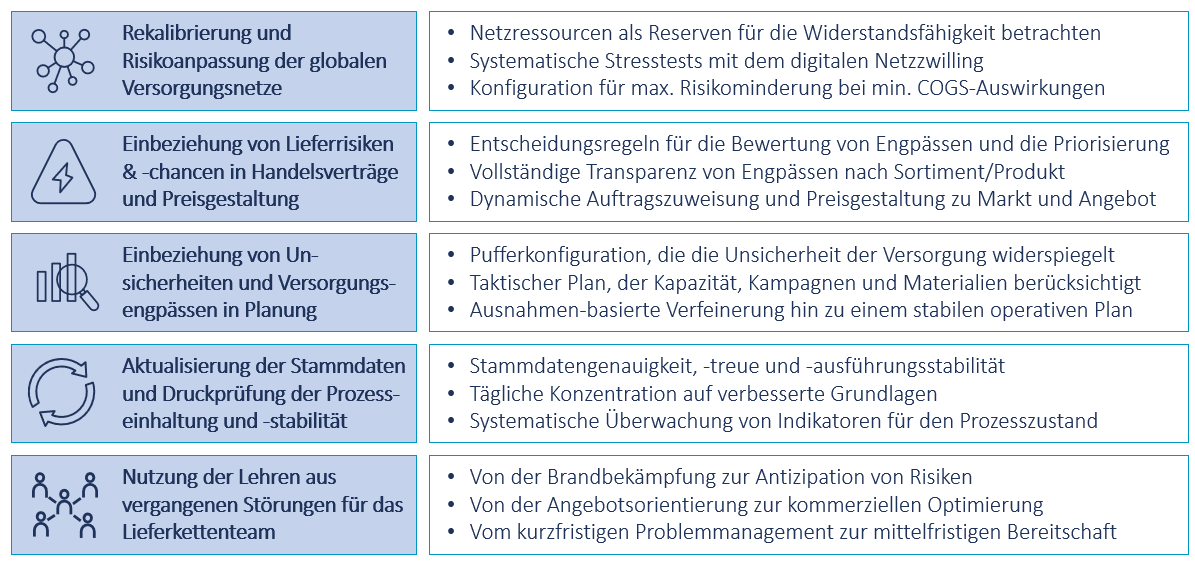

Wenn wir davon ausgehen, dass wir auch in Zukunft mit einem „hyperturbulenten“ Umfeld konfrontiert sein werden, dann stellt sich die Frage: Wie gut sind die Lieferketten von heute auf 2023 vorbereitet? Wie reagiert man auf die umfangreichen „Risse im System“ der globalen Lieferketten und überwindet die wachsende Lücke zwischen einem immer schwierigeren, unerbittlichen Umfeld und unzureichenden Kapazitäten in Unternehmenslieferketten, was Netzwerke, Prozesse, Governance, Kompetenzen und Technologie anbelangt? Ausgehend von unserer Arbeit in zahlreichen Lieferkettenprojekten in unterschiedlichen Branchen im Jahr 2022 stellen wir fest, dass es fünf Imperative für die Neukalibrierung von Lieferketten gibt, die Operations-Führungskräfte befolgen sollten:

- Nehmen Sie eine Neukalibrierung und Risikoanpassung globaler Liefernetzwerke vor, einschließlich interner und externer Fertigung und Beschaffung.

- Beziehen Sie Lieferrisiken und -chancen in Handelsverträge, Preisgestaltung und Verpflichtungen mit ein, um den Kreislauf zwischen Supply Chain und Business zu schließen und profitorientiert zu optimieren.

- Lassen Sie Unsicherheiten und Lieferbeschränkungen in Planung und Parametrisierung einfließen, da sich eine deterministische Lieferplanung ohne Berücksichtigung von Einschränkungen für das aktuelle Umfeld als unzureichend erwiesen hat.

- Aktualisieren Sie Ihre Stammdaten und Planungsparameter und unterziehen Sie Ihre Prozessstabilität einem Belastungstest, denn das neue Umfeld verzeiht keine grundlegenden Fehler in der Lieferkette.

- Nutzen Sie aus früheren Störungen gewonnene Erkenntnisse, damit die Lieferkettenpartner die Zukunft besser bewältigen und robustere Supply-Chain-Prozesse und eine schnellere Entscheidungsfindung entwickeln können.

Die fünf Imperative, um die Supply Chain zu Ihrem Kapital zu machen

1. Nehmen Sie eine Neukalibrierung und Risikoanpassung globaler Liefernetzwerke vor

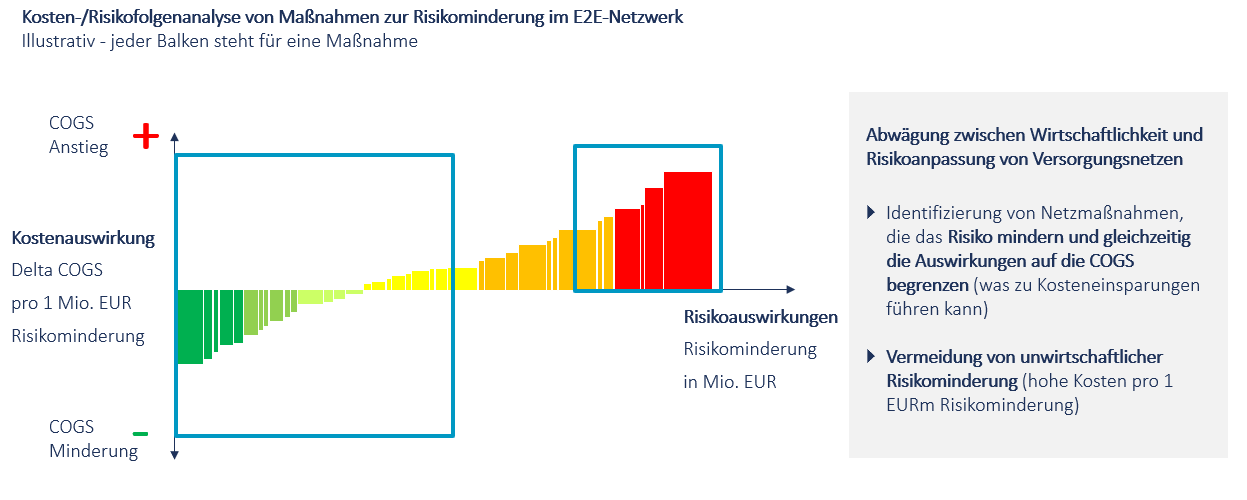

Der erste Imperativ lautet, dass globale Lieferketten an Risiken angepasst werden müssen, um strukturell besser auf das hyperturbulente Umfeld vorbereitet zu sein. Dabei geht es weniger um die großen strategischen Maßnahmen wie Re- oder Nearshoring oder De-Coupling, die sich 2023 weiterentwickeln werden, bedingt durch Ereignisse auf der Makroebene oder der politischen Ebene, zum Beispiel durch Spannungen innerhalb der internationalen Beziehungen oder Schutzmaßnahmen (Inflation Reduction Act in den USA und entsprechende EU-Gesetze). Die eigentliche Risikoanpassung von Liefernetzen ist unpolitisch, erfolgt schrittweise und bezieht sich vor allem auf die intelligente Konfiguration der Supply Chain. Und die beginnt mit einer wichtigen Änderung der Denkweise: Netzwerk-Assets (Kapazität, Bestand, Routen) dürfen nicht nur als Kostentreiber betrachtet werden, sondern auch als wichtige Resilienzreserven, die die Anfälligkeit gegenüber Störereignissen verringern können. Um die Resilienz des End-to-End-Netzwerks zu optimieren, müssen Netzwerk-Assets jedoch richtig konfiguriert werden, indem man Antworten auf Fragen wie diese findet: Wo sollte man Backup-Kapazitäten im Netzwerk zuordnen, um das Geschäft bestmöglich zu schützen? Bei welchen Rohstoffen kann man die Anfälligkeit durch Dual- oder Multi-Sourcing am deutlichsten verringern? Welche zusätzlichen Transportrouten sollten genutzt werden, um die Gefahr von Störungen am besten zu diversifizieren? Nur durch eine optimale Konfiguration des Liefernetzwerks für maximale Resilienz bei minimalen Auswirkungen auf die COGS (siehe Grafik 4) sind Unternehmen in der Lage, sich effektiv gegen das nächste unvorhergesehene Ereignis zu schützen. Auch 2023 werden Unternehmen weiterhin Stresstests für Lieferketten und digitale Zwillinge einsetzen, um Netzwerke faktenbasiert an Risiken anzupassen.

2. Beziehen Sie Lieferrisiken und -möglichkeiten in Handelsverträge, Preisgestaltung und Verpflichtungen mit ein

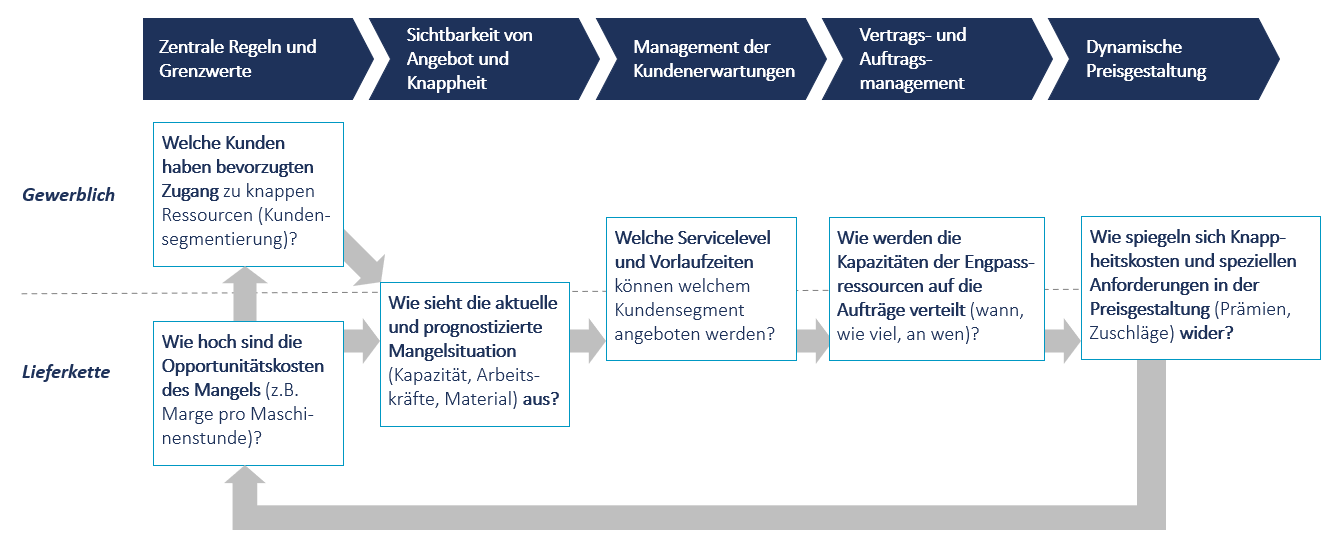

Zweitens kann ein Silo-Ansatz zwischen den Funktionen Commercial und Supply Chain/Operations in einem zunehmend volatilen und disruptiven Umfeld nicht länger erfolgreich sein. Falls eine hohe Auslastung der Anlagen, Fachkräftemangel und Rohstoffknappheit zu Engpässen führen, müssen sich diese Informationen nicht nur systematisch in den Verpflichtungen der Kaufverträge und den Vorlaufzeiten, die Kunden zugesagt werden, niederschlagen, sondern auch in der Preisgestaltung. Werden zum Beispiel durch eingehende Neuaufträge Kapazitäten stark genutzter Fertigungslinien blockiert, sollten die Preise automatisch angepasst werden, damit sie das Risiko von Engpässen oder potenziell entgangenen Verkäufen an wichtige Großkunden abbilden. Gleiches gilt für die Anwendung von Preisaufschlägen bei Eilbestellungen, bei denen die vereinbarten Vorlaufzeiten nicht eingehalten werden. Wie in Grafik 5 dargestellt, ist ein neuer Grad der dynamischen Integration zwischen Commercial und Supply Chain erforderlich, beginnend mit aufeinander abgestimmten Regeln für Entscheidungen, vollständiger Sichtbarkeit aktueller und zukünftiger Engpässe nach Linie/Produkt, einem konsistentem Management der Kundenerwartungen, das den Ausgleich schafft zwischen den Marktbedürfnissen und der Flexibilität der Betriebsabläufe, sowie einer nahtlosen Integration in Vertrags- und Bestellungsmanagement und in die Preisgestaltung. All das sollte der S&OP-/IBP-Prozess kontinuierlich überwachen und anpassen, um die Rentabilität insgesamt zu maximieren.

3. Lassen Sie Unsicherheiten und Lieferbeschränkungen in Planung und Parametrisierung einfließen

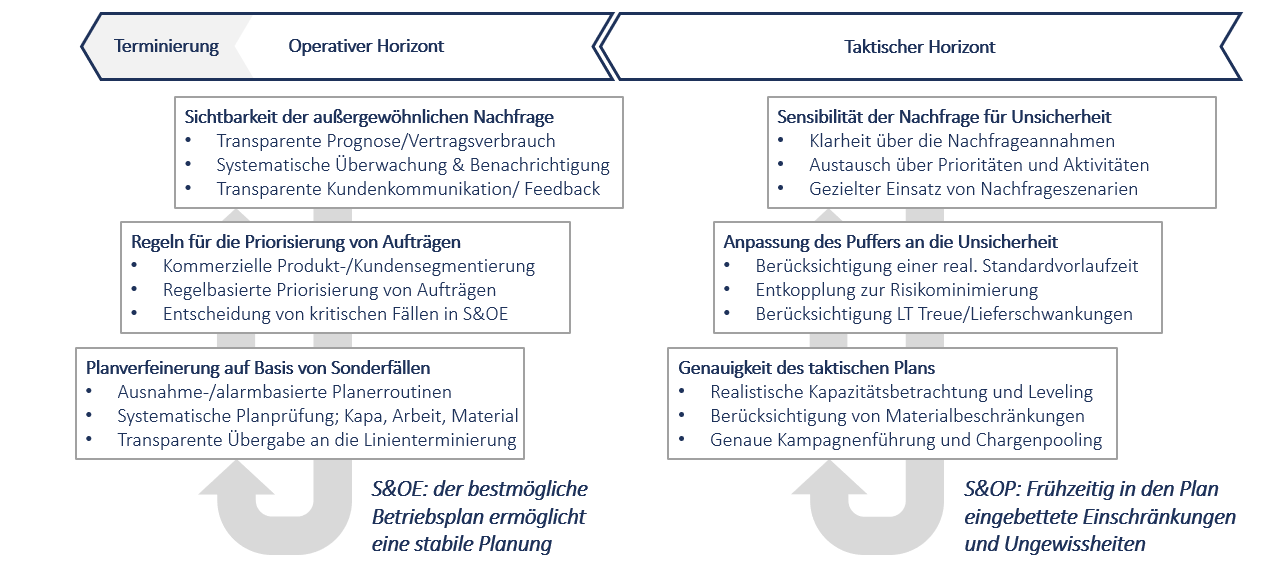

Der dritte Imperativ ist die Anpassung der Supply-Chain-Planung an das hyperturbulente und unsichere Umfeld. Auf der grundlegenden Ebene muss die Kernfähigkeit vorhanden sein, Einschränkungen und Unsicherheiten sehr gut in den Plan integrieren zu können. Interessanterweise stellt aber gerade dies bei vielen Planungsprozessen noch immer eine Schwachstelle dar, weil diese sich zu sehr auf Punktplanung und deterministische Vorlaufzeiten verlassen und Einschränkungen nicht systematisch in den taktischen Planungshorizont integrieren (z. B. 3 bis 24 Monate), wenn noch genügend Vorlaufzeit vorhanden ist, um sich vorzubereiten und zu reagieren. Wie Grafik 6 zeigt, erfordert das neue Umfeld einen vorausschauenden Planungsansatz, bei dem Einschränkungen (z. B. Kapazitäten, Materialverfügbarkeit, Kampagnen) und Unsicherheiten (z. B. Szenarien für Risiken und Möglichkeiten) systematisch in den taktischen Plan einbezogen werden, ob zur Festlegung von Puffergrößen oder bei der Lieferplanung. In diesem Umfeld, in dem die Volatilität nicht länger durch kurzfristige Notfallmaßnahmen beherrscht werden kann und es stattdessen eine effektive Vorausplanung braucht, ist ein S&OP-Prozess mit zukunftsgerichtetem Fokus auf Einschränkungen und Unsicherheiten ein Muss. In operativem Horizont und S&OE (z. B. 0 bis 3 Monate) muss der Schwerpunkt auf ein ausnahmebasiertes Management gelegt werden, das Inkonsistenzen z. B. gegenüber der aktuellen Nachfrage oder der Materialverfügbarkeit beseitigt, sowie auf die Übergabe eines zu 100% machbaren und Einschränkungen berücksichtigenden Plans für die detaillierte Ablaufkoordination. Nur durch einen solchen schrittweisen und vorausschauenden Ansatz können die Betriebsabläufe systematisch vor Variabilität geschützt und eine kosteneffiziente Produktion und Beschaffung ermöglicht werden.

4. Aktualisieren Sie Ihre Stammdaten und Planungsparameter und unterziehen Sie Ihre Prozessstabilität einem Belastungstest

Viertens müssen wir akzeptieren, dass das neue Umfeld grundlegende Fehler in Lieferketten nicht verzeiht. Die wertvolle Zeit, Energie und Aufmerksamkeit der Verantwortlichen sollten dem Umgang mit externen Schocks und Störungen vorbehalten bleiben und nicht darauf verschwendet werden, sich mit vermeidbaren internen Fehlern befassen zu müssen. Leider gibt es noch immer zu viele selbst verursachte Unregelmäßigkeiten und strukturelle Schwachstellen, die einen Großteil der Variabilität in Lieferketten verursachen. Um nur einige wenige zu nennen: unvollständige oder nicht korrekt gepflegte Materialstammdaten, mangelnde Einhaltung der eigenen Prozessstandards (z. B. Einhaltung der Vorlaufzeiten bei Bedarfsübermittlung, Auftragsbestätigung, Auftragserstellung) und instabile Durchführung (z. B. geringe Zuverlässigkeit in Sachen Vorlaufzeit und Mengen).

Bei der Optimierung von Stammdaten, Einhaltung und Stabilität (die wir als Prozessindikatoren bezeichnen) geht es nicht um den nächsten Hype Cycle für Lieferketten, sondern darum, den Fokus wieder verstärkt auf die Grundlagen des Supply-Chain-Managements zu verlagern, indem man die Überwachung und Optimierung der Prozessstabilität unablässig, Tag für Tag in den Mittelpunkt stellt. Dazu gehören ein systematisches Konzept für Messungen entlang der gesamten Lieferkette, die tägliche/wöchentliche Integration der Prozessstabilität in den Betriebsalltag (z. B. beim Schichtwechsel, durch wöchentliche Lieferberichte) sowie ein Managementfokus auf strukturelle Verbesserungen, z. B. durch Integration von Trendanalysen und Verbesserungen der Prozessstabilität in monatliche oder vierteljährliche Managementbewertungen.

5. Nutzen Sie aus früheren Störungen gewonnene Erkenntnisse

Zuletzt müssen wir berücksichtigen, dass die oben beschriebenen Verbesserungen erhebliche Veränderungen seitens der Lieferkettenpartner erfordern. Zum Glück haben viele Supply-Chain-Verantwortliche ihre Lektion aus den unerwünschten Ereignissen von 2021 gelernt und begonnen, ihre Organisationen zu transformieren und ihre Teams zu befähigen. Diese Bemühungen müssen fortgesetzt werden. Von Notfallmaßnahmen hin zur Vorausplanung von Risiken, von der Lieferplanung und -ausführung hin zur Unterstützung eines dynamischen Managements der Kundenerwartungen und einer dynamischen Preisgestaltung und von der kurzfristigen Planung hin zu einem mittelfristigen Horizont. In vielerlei Hinsicht müssen Lieferkettenpartner tief verwurzelte Arbeitsmethoden ändern, um neue Arbeitsweisen in der Lieferkette zu unterstützen und voranzutreiben.

Ein solcher Übergang erfordert eine aktive Unterstützung und Förderung des Transformationsprozesses. Dieses Thema hat viele Facetten, wir möchten hier aber lediglich drei wichtige Voraussetzungen nennen: Erstens müssen die Aktivitäten fester Bestandteil angepasster Supply-Chain-Prozesse und -routinen werden und mit einem hohen Grad an Prozessdisziplin umgesetzt werden. Es ist natürlich, sich auf die kurzfristige Problemlösung zu konzentrieren, ein konstanter Fokus auf die Antizipation von Problemen ist deutlich schwerer aufrechtzuerhalten und muss deshalb systematisch geschult und durchgesetzt werden. Zweitens gilt es, Risikominderung, Datengenauigkeit, Prozesseinhaltung und -stabilität auf methodische Weise zu messen, zu überwachen und im Rahmen eines Performance-Dialogs zu verwalten. Und drittens müssen Operations und Commercial die neuen Supply-Chain-Imperative verstehen, Vorbild für sie sein und ihre Umsetzung aktiv unterstützen.

Kein Hexenwerk, sondern zurück zu den Grundlagen mithilfe von modernen Methoden und Technologie

In einer Zeit, in der das Supply-Chain-Management in vielen Vorstandsetagen zu einem Thema von höchster Priorität avanciert, wachsen die Anforderungen an den Erfolg und Wert der Supply-Chain-Funktion: den Schutz des Geschäfts vor systematischen Versorgungsrisiken. Die dynamische Optimierung von Auftragszuteilung und Preisgestaltung in Zusammenarbeit mit dem Geschäft. Die Erstellung robuster taktischer Pläne durch kontinuierliche Integration der neuesten Erkenntnisse über Einschränkungen und Unsicherheiten. Einen Beitrag zu stabilen und kosteneffizienten Betriebsabläufen in schwierigen Zeiten.

Die gute Nachricht lautet: Nichts davon ist Hexenwerk. Klare End-to-End-Konzepte, wertschöpfende Prozesse und Routinen sowie eine funktionsübergreifende Zusammenarbeit sind die wichtigsten Komponenten, die erhebliche positive Auswirkungen auf das Geschäft haben können. Der erste Schritt für Führungskräfte besteht darin, die Reife ihrer Organisation im Hinblick auf die fünf Imperative zu bewerten, als Grundlage für die Gestaltung und Umsetzung des Soll-Zustands.