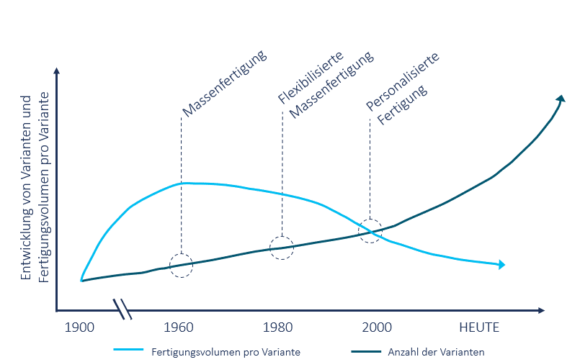

Mit schnellen technologischen Entwicklungen verändert sich auch das Marktverhalten. Produkte oder Dienstleistungen, die heute noch relevant sind, sind es nicht notwendigerweise morgen auch noch. Die Zyklen, die Unternehmen im Blick haben müssen, um Kunden von ihrem Angebot zu überzeugen, werden kürzer. Daher müssen Unternehmen ständig ihr Portfolio an Kundenanforderungen und Impulse aus dem Markt anpassen. Dies hat in den letzten Jahren schnelle Produktentwicklungen angetrieben. Diese Entwicklung wird sich voraussichtlich noch verstärken. Um auf dem Markt bestehen zu können, stehen Hersteller vor der Herausforderung, die steigende Menge an Produktvarianten und die zunehmende Komplexität der Produkte, die sich daraus ergibt, zu verwalten. Doch wie können variantenbasierte Lieferketten am besten verwaltet werden?

Obwohl ein breites Produktportfolio die Kundenzufriedenheit bedienen und sicherstellen sowie neue Marktmöglichkeiten eröffnen kann, steigert es gleichzeitig die Komplexität der Lieferkette. Die stark verbundenen Lieferkettenprozesse sind schwieriger zu verwalten und neigen zu Ineffizienz. Daher steigen auch die Ausgaben für Planung und Durchführung.

Die fünf Hauptprobleme bei variantenbasierten Lieferketten

Fünf Hauptprobleme verursachen die Komplexität in produktvarianten-basierten Lieferketten:

1. Unzuverlässigere Planung

Eine höhere Produktvielfalt erschwert genaue Vorhersagen. Die Nachfrage nach bestimmten Varianten kann sehr unsicher oder sogar unbekannt sein, insbesondere, wenn die Varianten austauschbar sind. Vorhersagen für neu eingeführte Varianten sind meist genauso unzuverlässig. Daher ist es für Unternehmen schwierig, Angebot und Nachfrage aufeinander abzustimmen bzw. Lagerbestände zu planen und aufzufüllen.

2. Beeinträchtigte Produktverfügbarkeit

Komponenten werden auf Grundlage einer unzuverlässigeren Vorhersage nach einer Stücklistenauflösung in der Materialbedarfsplanung gekauft. Es muss eine große Vielzahl verschiedener Komponenten und Materialien beschafft werden, was zu einem erhöhten Aufwand beim Lieferantenmanagement führt. Dafür zu sorgen, dass die richtigen Komponenten für die Erfüllung einer spezifischen Kundenbestellung vorrätig sind, ist kompliziert. Daher sind viele Hersteller gezwungen, ihren Kunden Produkte mit langer Vorlaufzeit anzubieten.

3. Höhere Lagerbestände

Je höher die Anzahl an Produktvarianten mit unvorhersehbarer und fragmentierter Nachfrage, desto höher sind auch die Lagerbestände insgesamt. Servicelevel-Ziele sind oft schwer zu erreichen, und die Verkaufsabteilungen drängen auf höhere Lagerbestände, um das Risiko von möglichen Lagerausfällen zu verringern. Ein Anstieg des Nettoumlaufvermögens ist nur eine von mehreren Auswirkungen.

4. Verlust der Fertigungseffizienz

Bei steigender Anzahl der Produktvarianten nimmt auch die Abweichung von standardisierten Prozessen zu. Die große Vielfalt der Teile bedeutet einen erhöhten Planungsaufwand, mehr Werkzeuge, häufigere Wechsel und ein erhöhtes Fehlerrisiko. Dadurch erhöht sich die Gesamtdurchlaufzeit, und aufgrund der geringeren Kapazitätsauslastung sinkt die Fertigungseffizienz.

5. Komplexe Verwaltung des Produktportfolios

Durch die immer kürzeren Produktlebenszyklen und die häufigere Einführung neuer Produkte gibt es einen großen Druck auf Entwicklungsausgaben. Bei der konstant steigenden Produktbandbreite wird es noch wichtiger, das Portfolio regelmäßig zu überprüfen. Ein komplexes Portfolio macht es schwieriger, schnell zu erkennen, wenn die angebotenen Varianten sich nicht rentieren. Außerdem führt es zu höheren Ausgaben bei der Beschaffung: Da das gesamte Einkaufsvolumen der Vormaterialien auf mehrere Varianten aufgeteilt wird, werden seltener Mengenrabatte erreicht und der Aufwand im Lieferanten-Handling steigt.

Mit dem richtigen Ansatz den Sweet Spot finden

Die Herausforderung für variantenbasierte Lieferketten liegt darin, zwischen Produktvielfalt und Leistung der Lieferkette abzuwägen. Produktvielfalt kann zu besseren Verkaufsmöglichkeiten führen. Gleichzeitig kann dies die Kosten der Lieferkette beeinträchtigen, welche stark durch Größe und Komplexität des Produktportfolios beeinflusst wird. Um auf variantenbasierte Unsicherheit und Komplexität zu reagieren und ein hohes Serviceniveau zu gewährleisten, muss die Flexibilität bei Planung und Durchführung so hoch wie möglich gehalten werden.

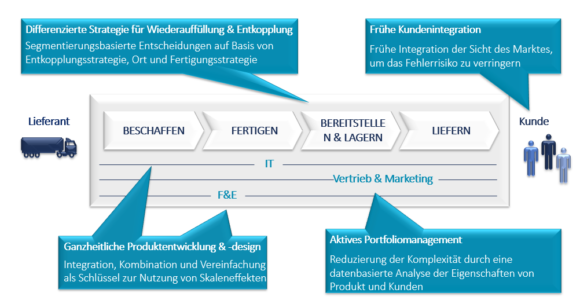

Wir haben vier Hauptsäulen identifiziert, um das Variantenmanagement entlang der gesamten Lieferkette neu und effizienter zu gestalten: frühe Kundenintegration, aktives Portfoliomanagement, ganzheitliche Produktentwicklung und -design sowie eine differenzierte Strategie für Wiederauffüllung und Entkopplung.

1. Frühe Kundenintegration

Kunden wissen, was sie möchten und brauchen. Kundenorientiertes Denken in allen Geschäftsbereichen ist der Schlüssel, um die zentralen Kundenbedürfnisse zu erfüllen und sich an diese anzupassen. Im B2B-Bereich werden diese Entwicklungen oft durch lokale oder länderspezifische Anforderungen ausgelöst.

Die Vorhersagen für variantenreiche Produkte können verbessert werden, indem die Kommunikation und Zusammenarbeit mit den Kunden aktiv gefördert wird. Eine frühe Integration von Kundenstimmen stärkt auch die Kundentreue und -zufriedenheit. Die Identifizierung von Kundensegmenten und eine Analyse des Kundenverhaltens ermöglichen eine konzentrierte und vorhersehbare Produktentwicklung mit einem reduzierten Risiko für Produktausfälle und Serviceleistungen.

Je besser der Hersteller Kundenpräferenzen und deren Fähigkeiten versteht, desto besser kann die Sichtweise von Markt und Lieferkette in den Entscheidungsprozess einfließen.

2. Aktives Portfoliomanagement

Ein aktives Portfoliomanagement zielt darauf ab, bestehende Komplexität zu reduzieren, unvermeidbare Komplexität zu meistern und unnötig entstehende Komplexität zu verhindern.

Es ist besonders wichtig, das bestehende und geplante Produktportfolio vollständig zu verstehen. Dabei kommen die Produkteigenschaften selbst, aber auch die Kunden ins Spiel. Auf Produktseite sind wichtige Faktoren die Fertigungskomplexität, der Deckungsbeitrag, die Position im Produktlebenszyklus, das Nachfragevolumen und die Variabilität. Neben diesen direkten Faktoren kann es auch strategische Gründe geben, um eine Variante im Produktportfolio zu behalten oder dort zu integrieren. Ein wichtiger Teil des aktiven Portfoliomanagements ist der Einsatz von Kunden- und Marktdaten bei der Entscheidungsfindung. Daher ist es nicht nur wichtig, Daten zu sammeln und die entsprechenden KPI festzulegen, sondern auch, diese korrekt zu interpretieren, um wirklich zu verstehen, was gut funktioniert und was weniger gut. Deswegen sollte die Portfolioanalyse auf Basis der SKU- und Kundenebene durchgeführt werden. Eine datenbasierte Portfoliooptimierung, die die Sicht von Markt und Lieferkette integriert, ist der Schlüssel, um die Komplexität zu bewältigen. Nur mit einem ganzheitlichen Ansatz lässt sich der Beitrag identifizieren, den jede Variante zum Gewinn leistet.

3. Ganzheitliche Produktentwicklung und -design

Die Erkenntnisse aus einem datenbasierten Portfoliomanagement sollten bei der Entwicklung von Produktvarianten und dem Designprozess so früh wie möglich einbezogen werden, um Flexibilität sicherzustellen und störende Einflüsse auf die Lieferkette zu vermeiden. Integration, Kombination und Vereinfachung sind wichtige Faktoren, wenn Module und Varianten definiert werden. Module werden so entwickelt, dass sie häufige Anforderungen erfüllen. Damit erhöhen sie die Flexibilität in der Lieferkette und beziehen gleichzeitig Erwartungen der Zielmärkte ein.

Die Vereinfachung und Standardisierung von Teilen und Komponenten verschiedener Produktvarianten kann einen großen Beitrag dazu leisten, die Kosten zu reduzieren. Die Anzahl der Teile zu verringern und gleichzeitig dem Markt die gleiche Vielfalt anzubieten, ermöglicht insgesamt eine Minimierung der Lieferkettenrisiken. Wenn jedes Modul aus möglichst vielen Standardteilen besteht, kann die Anzahl der Einstellungen in der Fertigung reduziert werden. Außerdem können standardisierte Teile und Komponenten für verschiedene Endprodukte wiederverwendet werden. Zusammengefasste Bestände ermöglichen eine Verringerung des gesamten Sicherheitsbestands (Pooling-Effekt). Zusätzlich können bei der Beschaffung von Teilen und Komponenten Skaleneffekte genutzt werden. Der Grundsatz der Standardisierung sollte in Lieferantenmanagement und Beschaffung integriert werden. Mengenrabatte lassen sich erreichen, wenn Lieferanten bevorzugt werden, die Standardteile liefern können. Zugleich werden so die Beziehungen zu den Lieferanten gefördert.

4. Differenzierte Strategie für Wiederauffüllung und Entkopplung

Neben der Aufteilung nach Nachfrage, Beständen oder Handels-/Verkaufspriorisierung lassen sich Varianten auch so segmentieren, dass angepasste Wiederauffüllungsstrategien abgeleitet werden können. Es gibt zwei Hauptentscheidungen in Bezug auf die Strategien für Wiederauffüllung und Entkopplung.

Die wichtigste Aufgabe ist die Ableitung des bestmöglichen Punktes zur Entkopplung zwischen der Fertigung standardisierter und angepasster Varianten. Die bekannte Faustregel bei der variantenbasierten Fertigung ist Verschiebung. Die Entkopplung, also die tatsächliche Erstellung der Variante, sollte so weit wie möglich nachgelagert werden. Die Differenzierung so nah wie möglich an die Endnachfrage zu verschieben, erhält die Flexibilität in der finalen Montage der nachgefragten Varianten und verkürzt die Durchlaufzeiten zwischen Fertigung und Verkauf. Varianten können auf verschiedenen Ebenen erstellt werden: auf Standortebene, in zentralen oder lokalen Warenlagern oder sogar beim Kunden.

- Standortebene: Skaleneffekte können genutzt werden, indem die Variantenbildung in den Produktionsprozess integriert wird, z. B. für High-Runner-Varianten.

- Zentrales Warenlager: ermöglicht den Einsatz bestimmter Anlagen, wie z. B. Kräne oder Maschinen, die eventuell nicht lokal verfügbar sind.

- Lokales Warenlager: Die Strategie „local-for-local“, z. B. für länderspezifische Produktvarianten, könnte bevorzugt eingesetzt werden, um flexibler auf Kundenaufträge zu reagieren.

- Kunde: Für spezifische und komplexe Maschinen kann eine Installation beim Kunden notwendig sein.

Die gewählte Strategie hängt von den Produkteigenschaften ab und muss zu den Marktanforderungen und Möglichkeiten der Lieferkette passen.

Die zweite Entscheidung ist die, wie eine Variante erstellt werden soll: Assemble-to-Order (ATO) oder Assemble-to-Stock (ATS).

- Assemble-to-Order: Empfohlen für Low-Runner-Varianten, um eine hohe Flexibilität zu erhalten.

- Assemble-to-Stock: Empfohlen für High Runner, um die Fertigungseffizienz hoch zu halten.

Um die beste Methode für jede Variante festzulegen, führen wir eine datenbasierte Segmentierung durch. Diese bezieht in Zusammenarbeit mit unseren Kunden die Produkte, den Markt, den Aufbau der Lieferkette und andere Faktoren wie Organisationsstruktur und IT-Infrastruktur ein.

Die Komplexität in variantenbasierten Lieferketten verwalten

Komplexität kann nicht vollständig vermieden, aber mit den richtigen Ansätzen bewältigt und kontrolliert werden. Eine Konzentration auf die vier oben gezeigten Säulen unterstützt einen ganzheitlichen Ansatz, um ein effizientes Variantenmanagement in alle Phasen des Lieferkettenmanagements, die Organisationsstrukturen und die Prozesse eines Unternehmens einzubinden. Eine gesteigerte Effizienz beeinflusst nicht nur die Planungsqualität und die Verlässlichkeit, sondern schafft auch das Potenzial, die Gewinn- und Verlustrechnung zu verbessern. Da die Anforderungen und Erwartungen an einzelne Produktvarianten in Zukunft weiter steigen werden, ist es an der Zeit, die Robustheit und Effizienz Ihrer Lieferketten zu prüfen, um die variantenbasierten Komplexität bewältigen zu können.

[1] https://www.researchgate.net/publication/274263577_A_Simulation-based_Framework_for_Improving_the_Ecological_and_Economic_Transparency_in_Multi-variant_Production