Sichtbarkeit in der Logistik von heute ist ein Punkt, der bei allen Supply Chain Managern auf der Tagesordnung steht. Das Bewusstsein für die Bedeutung und künftige Relevanz dieses Themas ist zwar vorhanden, in der Realität erweist sich der Ansatz aber nach wie vor als komplexes Projekt. Der folgende Anwendungsfall soll im Rahmen unserer Blog-Beitragsreihe zum Thema Supply Chain Visibility einen praktischen Ansatz veranschaulichen sowie die Spezifität von Supply Chain Visibility und ihren Wert für die Logistik zeigen.

Behandlung von Ausnahmen mithilfe von Supply Chain Visibility

Durch Supply Chain Visibility erhalten Hersteller und Einzelhändler einen Überblick über den physischen Standort ihrer Waren und können ihre Lieferkette auf diese Weise flexibel kontrollieren und steuern. Bei standardisierten und automatisierten Lieferketten wird oft davon ausgegangen, dass mehr Sichtbarkeit keine deutliche Verbesserung der Logistikprozesse bewirken kann. Wie wertvoll Supply Chain Visibility in Bezug auf Track-and-Trace in Echtzeit ist, wird jedoch deutlich, wenn unvorhergesehene Vorfälle dazu führen, dass Lieferketten neu ausgerichtet werden müssen.

Fahrzeuglogistik

Ein fiktiver großer Autohersteller produziert in seinen Werken in Europa Fahrzeuge für den Weltmarkt. Der Transport zu den Absatzmärkten erfolgt auf der Straße, der Schiene und per Schiff und schließt Distributionszentren, Lagerplätze, Häfen und Grenzkontrollen mit ein. An diesen Prozessen sind verschiedene Geschäftspartner beteiligt. Die Nachverfolgung der Fahrzeuge wird für jedes Fahrzeug einzeln und ereignisgesteuert durchgeführt, der Autohersteller erhält also eine Benachrichtigung in seinem System, wann immer ein Fahrzeug einen physischen Standort verlässt oder dort eintrifft. Zwischen diesen Schritten ist der Hersteller in seiner eigenen Lieferkette jedoch „blind“ und kann nur mit Schätzungen arbeiten. Im Tagesgeschäft kommt es zu einer überschaubaren Abweichung von etwa 5 Prozent von Fällen, in denen der im System angezeigte Standort eines Autos nicht mit dem tatsächlichen physischen Standort übereinstimmt. Diese Abweichungen können durch fehlende Eingaben im System, die falsche Interpretation von Daten oder aufgrund von Kommunikationsfehlern auftreten und werden normalerweise im weiteren Verlauf der Lieferkette automatisch berichtigt.

Der „Lieferstopp“ in der Automobilindustrie

Haben Sie sich jemals gefragt, warum man bei so komplexen Produktionsprozessen wie in der Automobilindustrie nur so selten etwas von Fehlern hört? Man könnte sagen, die Produktion ist hoch automatisiert, technisch präzise und reine Routine. Das stimmt natürlich, dennoch treten oft Fehler auf, sie werden allerdings nicht öffentlich kommuniziert. Um potenzielle Probleme von den Kunden fernzuhalten, gibt es die sogenannte „Benachrichtigung über einen Lieferstopp“ (Stop Shipment Notification). Fahrzeuge aus fehlerhaften Chargen werden noch in der Lieferkette gestoppt und an dem Ort repariert, an dem sie sich gerade befinden. Auf diese Weise erhält der Kunde am Ende ein fehlerfreies Auto.

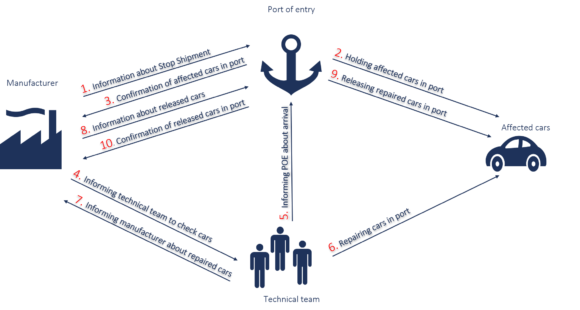

Eine solche fehlerhafte Charge kann mehrmals im Jahr auftreten und von einigen wenigen bis zu Tausende von Fahrzeugen umfassen. Wenn eine Stop Shipment Notification herausgegeben wird, muss das Logistikteam des Herstellers über das System sämtliche Fahrzeuge lokalisieren. Die entsprechenden Geschäftspartner werden informiert und müssen dafür sorgen, dass die Fahrzeuge nicht ausgeliefert werden. Ein Technikerteam trifft an den betroffenen Standorten ein, inspiziert die Fahrzeuge, repariert sie im Falle eines Defekts und gibt sie dann frei. Nur freigegebene Fahrzeuge dürfen weitertransportiert werden. Der Hersteller verlässt sich darauf, dass alle Fahrzeuge über das System lokalisiert werden können, dass alle Geschäftspartner den Überblick und die Kontrolle über ihren Bestand haben und dass die Informationen über gestoppte, reparierte und freigegebene Fahrzeuge schnell und korrekt weitergegeben werden.

Wenn automatisierte Prozesse manuell kontrolliert werden müssen…

Es ist schwer zu glauben, dass die Prozesse im Zusammenhang mit einem so sensiblen Thema wie einem Lieferstopp häufig manuell mit Listen und mit E-Mails durchgeführt werden. Und es ist schwer zu glauben, dass ein Produkt wie ein Fahrzeug als unauffindbar gemeldet werden kann. Für die Hersteller sind dies allerdings unglaubliche und zudem kostspielige Tatsachen. Je weiter ein Fahrzeug sich bereits in seiner Lieferkette voran bewegt hat, desto teurer wird die Bearbeitung im Rahmen eines Lieferstopps. Jegliche Abweichung vom normalen Prozess verlängert die Durchführung und erhöht die Arbeitslast für den Hersteller und die Geschäftspartner. Im schlimmsten Fall werden einzelne Fahrzeuge sogar trotz Lieferstopp zum Autohändler transportiert und der Endkunde ist direkt betroffen. Durch die große Zahl der Beteiligten bei der Bearbeitung eines Lieferstopps und ihre Beziehungen zueinander beim manuellen Austausch von Informationen kommt es zu Komplexität und einer hohen Fehleranfälligkeit, wie die folgende Abbildung zeigt.

Abb. 1: Manuell verwaltete Prozesse erhöhen die Komplexität und Fehleranfälligkeit

Aufgrund der weitreichenden Auswirkungen, die jede einzelne Bewegung eines Autos in diesem Fall haben kann, wird deutlich, dass die übliche Abweichung von 5 Prozent zwischen Systemdaten und physischem Standort der Fahrzeuge nicht mehr akzeptiert werden kann.

Kleine Schritte in Richtung Sichtbarkeit

Der Hersteller in unserem fiktiven Beispiel hat sich dafür entschieden, einen Teil seiner Produktion, das heißt die Modelle seiner Luxuslinien, mit GPS-Trackern auszustatten. Die Investitionskosten können als zusätzlicher Service in Form einer Diebstahlsicherung nach dem Verkauf an den Kunden weitergegeben werden. Die GPS-Daten werden in einer Cloud-Lösung gespeichert und ergänzen die vorhandenen Systemdaten. Durch eine Suche kann anhand der Fahrzeug-Identifikationsnummer die Position jedes Autos dargestellt werden. Nachweislich verbesserte Ergebnisse und die hohe Gewinnspanne der Produkte haben dafür gesorgt, dass sich die Investition in Sichtbarkeit bereits durch den ersten Lieferstopp nach der Einführung bezahlt gemacht haben. Der Aufwand und die Kosten für die an der Umsetzung des Lieferstopps beteiligten Parteien haben sich um schätzungsweise knapp 15 Prozent verringert. Zudem konnte der Zeitraum bis zur Freigabe der letzten Fahrzeuge um mehr als zwei Wochen reduziert und potenziellen Beschwerden von Kunden entgegengewirkt werden. Neben den für Lieferstopps anfallenden Kosten ist die erhöhte Sichtbarkeit aber auch im operativen Geschäft von Vorteil. Differenzen auf der Systemseite können effektiv und schnell gelöst werden, was zu einer verbesserten Präzedenz der Lieferkette führt.

Wie dieses fiktive Beispiel verdeutlicht, bietet Supply Chain Visibility eine lukrative Strategie für den Umgang mit Ausnahmefällen und den zusätzlichen Arbeiten und Kosten. Von diesen Vorteilen profitiert gleichzeitig das operative Geschäft. Auch bei hoch automatisierten Prozessen kann Bedarf an Supply Chain Visibility bestehen. Um nicht allein vom Funktionieren automatisierter Prozesse abhängig zu sein, empfiehlt es sich, Lieferketten im Hinblick auf Eventualitäten sichtbar zu machen. So bleibt Ihre Lieferkette auch bei unvorhergesehenen Ereignissen stabil.