Dank der Möglichkeiten des Digital Warehousing und dem Industrial Internet of Things (IIoT) lassen sich heute flexible und skalierbare Lager realisieren inklusive Echtzeit-Lagerbeständen, intelligenten Automatisierungen, AI-Analysen und Robotik-Elementen. Zuvor gab es bei der Lagerhaltung nur zwei Möglichkeiten: entweder gestaltete man sie flexibel und nahm dafür einen hohen manuellen Aufwand in Kauf, oder man strebte nach größtmöglicher Effizienz, was nur über ein starres System möglich war.

Flexible ODER effiziente Lagerhaltung? Beides!

In punkto Lagerhaltung hatte man früher die Wahl: Maximale Flexibilität, verbunden mit einem hohen manuellen Aufwand, oder eine effiziente und automatisierte Lagerhaltung. Das manuelle und flexible Lager ist personalintensiv, denn es erfordert ein starkes persönliches Engagement im Lean Management ebenso wie aufwendiges manuelles Handling.

Eine effiziente Lösung – das klassische automatische Lager – setzt jedoch eine beträchtliche Anfangsinvestition voraus. Soll dieses Lager wirtschaftlich arbeiten, sind ein hoher Durchsatz und wenig Flexibilität erforderlich. Auch die technisch bedingte Trennung von Mitarbeitern und Automatisierungslösung stellt einen Nachteil dar.

Das Digital Warehousing ermöglicht ein flexibles und gleichzeitig effizientes Lager. Über SAP EWM in Kombination mit SAP Yard Logistics und IIoT lassen sich vollautomatische Prozesse etablieren.

Co-Working: Roboter und Mensch

Mittlerweile sind Lagerroboter technisch so entwickelt, dass sie reibungslos mit Menschen zusammenarbeiten können. Zwar bedeutet der Einsatz eines Lagerroboters immer ein eigenes Projekt und er kann nie die Leistung eines Menschen ersetzen. Doch die Roboter lassen sich im 3-Schichtbetrieb nutzen und punkten damit in Sachen Wirtschaftlichkeit.

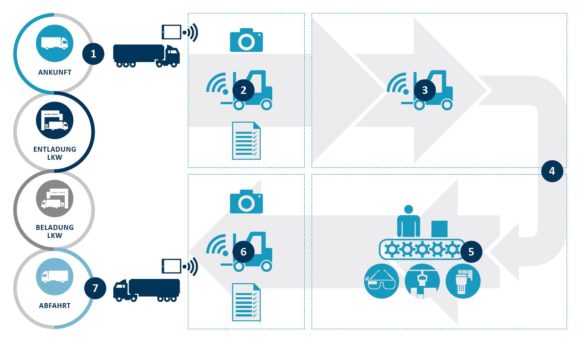

Grafik: Prozessbeispiel Digital Warehousing

Praktisches Digital Warehousing

Die Berater der CAMELOT Management Consultants haben bereits Digital Warehousing Projekte realisiert, bei denen die Umstellung von einem manuellen Lager auf ein Lager mit voll-automatischen Prozessen erfolgte. Wie die Abläufe dann aussehen können, zeigen diese Beispiele:

Yard Management und Track & Trace

(1)

Gleichmäßig verteilt und geplant kommen die LKWs an, Anpassungen sind per Drag & Drop möglich. Für die Nachverfolgung auf dem Hof kommen die Mobiltelefone der Fahrer zum Einsatz, alternativ werden RFID-Pager am Zufahrtstor verteilt, die den richtigen Zeitpunkt zur Einfahrt anzeigen.

Ist das geplante Zeitfenster erreicht, bekommen die Fahrer eine Info, dass sie auf das Gelände dürfen und welches Dock oder welcheAbladestation sie anfahren sollen. Sobald diese den richtigen RFID-Pager bzw. Mobiltelefon erkennen, öffnen die integrierten LKW-Fahrzeugschranken automatisch.

Wareneingang und Einlagerung

(2) + (3)

Wenn der Fahrer am vorgegebenen Dock ankommt, wird per Mobiltelefon oder RFID-Pager überprüft, ob der richtige LKW vor dem entsprechenden Dock steht. Anschließend öffnet es sich automatisch.

Die Stapler zur LKW-Entladung sind mit einem Barcode-Scanner oder einem RFID-Leser ausgestattet und identifizieren die zu entladenden Produkte automatisch. Der Staplerfahrer überprüft mögliche Beschädigungen sowie die richtige Menge und gibt diese anschließend digital frei.

Das SAP EWM zeigt auf dem mobilen Endgerät den geplanten Lagerort an. Bei der Einlagerung wird die Position nochmals gegengeprüft.

Auslagerung, Kommissionierung und Packbereich (4) + (5)

Für eine Auslagerung und Nachschub bekommt der nächste verfügbare Staplerfahrer den Transportauftrag aus dem SAP EWM. Bei der Warenaufnahme und am Ziel erfolgt ein automatisches Scannen bzw. RFID-Lesen zur Prozessabsicherung.

Die Kommissionierung sowie den Nachschub übernimmt der nächstgelegene freie Mitarbeiter. SAP EWM zeigt die Transportaufträge mittels Google Glasses an. Das Barcode-Scannen und RFID-Lesen erfolgt per Scan-Handschuh.

Im Packbereich wird manuell oder mittels automatischer Lösung verpackt, SAP EWM stellt den Pack-Dialog dar. Das Versandlabel lässt sich mit oder ohne RFID-Tag automatisch ausdrucken.

Warenausgang und Yard Management

(6) + (7)

Zum Beladen fährt der LKW zum vorgegebenen Dock, die Position wird per Mobiltelefon oder RFID-Pager überprüft, das integrierte Tor öffnet sich nur dem richtigen LKW. Der Staplerfahrer belädt den LKW manuell, der Transportauftrag ist durch den Barcode oder RFID am Stapler sichtbar, um die Ladung entsprechend zu verifizieren. Ein Einzelfoto jeder Palette sowie ein Abschlussfoto der gesamten Ladung sichern den Vorgang zusätzlich. Der Staplerfahrer zeichnet die Auslieferpapiere digital ab, danach schließt das Tor wieder automatisch.

Bei der Ausfahrt legt der LKW-Fahrer den Pager in eine Übergabestation. Ist der richtige Pager in der Übergabestation oder der richtige LKW mittels Mobiltelefon-ID identifiziert, so öffnet sich das Tor.

Ausblick

Dank der neuen technischen Möglichkeiten stellen viele Unternehmen auf vollautomatische Prozesse und flexible Automatisierungslösungen um. Von der Strategie bis zur Realisierung gilt es, einen umfassenden Blick auf alle Prozesse zu werfen, um schlussendlich von den Vorteilen beider Welten zu profitieren: einer flexiblen und effizienten Lagerhaltung.

Wir danken Albert Peychal-Heiling für seinen wertvollen Beitrag zu diesem Artikel.